3D 列印量產時代真的來了:從Apple Watch 使用金屬列印成型,看見產品設計的新時代

- Lichi

- 2025年11月20日

- 讀畢需時 3 分鐘

這幾年,金屬 3D 列印一直被視為「很厲害,但不實用」的技術。很多客戶也會問我們:「3D 列印可以量產嗎?可靠嗎?」

過去答案通常是——要看產品、看材料、看成本。

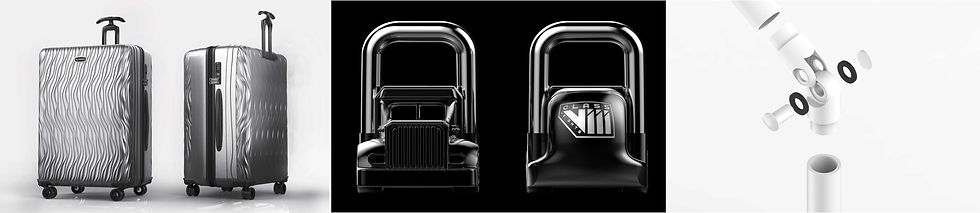

但從去年到今年,全球頂尖品牌已經把 金屬 3D 列印 直接導入到主力產品裡,而且是 年度出貨量級 的量產。這件事對整個產品設計產業(尤其是工業設計、產品結構設計、產品開發代工)來說,象徵一個很明確的訊號:

設計的自由度,真的被打開了。

3D 列印真正的價值:不是未來科技,而是把設計限制移開

只要做過產品設計的人都知道,傳統金屬件量產會卡在哪:

壁厚不能太薄

拔模角、倒勾要符合加工

刀具不能進去的地方就不能設計

想做複雜內部結構基本上不可能

模具製作動輒 2–3 個月

切削造成大量材料浪費

很多好看的造型、創新結構,最後都會被一句:「加工做不出來」 給蓋掉。

這在台灣大量的 產品設計委外、工業設計接案、ODM / OEM 開發 中,是非常真實的日常。

但金屬 3D 列印的邏輯剛好相反——不是設計遷就製程,而是 製程配合設計。

它讓我們能做到:

內部空腔、複雜結構一次成形

極輕量化 lattice 格構

沒有拔模角限制

沒有刀具干涉問題

快速修改→馬上印出驗證

大幅減少材料浪費

對瀧棊設計這種需要協助客戶從 創意端、造型端、結構整合、客製化產品開發需求 的團隊來說,無疑是多了一個「想做什麼就做什麼」的實踐工具。

為什麼大廠導入,代表真正的「新時代開始」?

SLM金屬(Selective Laser Melting)是一種使用雷射將金屬粉末逐層熔化,堆疊成型的3D列印技術。過去通常卡在兩點:

成本偏高

一致性與品質難穩定

但當龍頭品牌開始:

將鈦材霧化成粉末

控制 50–60 微米的層厚

採用多雷射同步成形

使用 100% 再生金屬粉末

在量產上取得穩定良率

通過大廠供應鏈與訂單需求,金屬3D列印技術將快速普及至更為成熟的階段。

等於把 產業鏈從原料 → 設計 → 成形 → 品質驗證 全部打通。

這不是一個品牌的突破,而是整條供應鏈被迫升級。

接下來你會看到:

更多金屬件開始轉向 3D 列印量產

台灣代工廠、精密零件廠加速導入設備

設計端的限制逐漸消失

小品牌也能做出「高階感」與「差異化造型」

這對正在尋找 產品設計外包、快速打樣、金屬零件開發 的客戶來說,是非常關鍵的轉捩點。

對產品設計與開發流程的影響(這部分很多客戶非常有感)

如果以前的產品開發像開車在山路走九彎十八拐;

現在等於直接升級成能垂直起降的無人機。

從設計端來看,改變非常大:

1. 開模風險大幅下降

很多造型、曲面、複雜結構→ 不一定要開模 → 先用金屬 3D 列印打樣或小量生產即可。

對 新創、募資產品、小批量訂製、早期 MVP 非常友善。

2. 過去做不到的造型,可以真正落地

像是:

極薄外殼

格構輕量化

具備機能性的內部結構

自由曲面 + 隱藏式強化

以前常被工廠說「這很難做」的造型,現在真的能做。

3. 修改速度快到不合理(市場反應變超快)

以前改一個邊角、倒一個 R,要等工廠、等模具、等 CNC。現在是:

「今天改 → 明天印 → 後天可以給客戶看。」

4. 可持續性=新的產品賣點

再生金屬、低耗損、減少切削廢料→ 對品牌 ESG、企業形象、募資提案都很加分。

瀧棊設計的觀察:這波技術變化正在重新定義「產品設計」

3D 列印不是來取代所有工法,而是:

把「金屬件、精密構件、小批量產品、試量產」帶入一個新的成熟階段。

設計終於可以「從使用者需求出發」而不是「從製程限制倒推」。

對正在找 產品設計公司、工業設計外包、3D 列印打樣、商品開發顧問 的客戶來說,現在是最佳時機點:

✔ 能做以前做不到的造型

✔ 開發風險大幅下降

✔ 原型製作更快

✔ 小量試水溫更容易

✔ 品牌差異化更容易做到

✔ SMB / 新創也能做出「接近大廠質感」的產品

如您有產品設計需求,歡迎隨時與瀧棊設計聯繫,我們提供首次免費設計諮詢,將竭誠為您服務。

瀧棊設計 Lichi

+886937-722-710

Line : lichiyyyy

留言